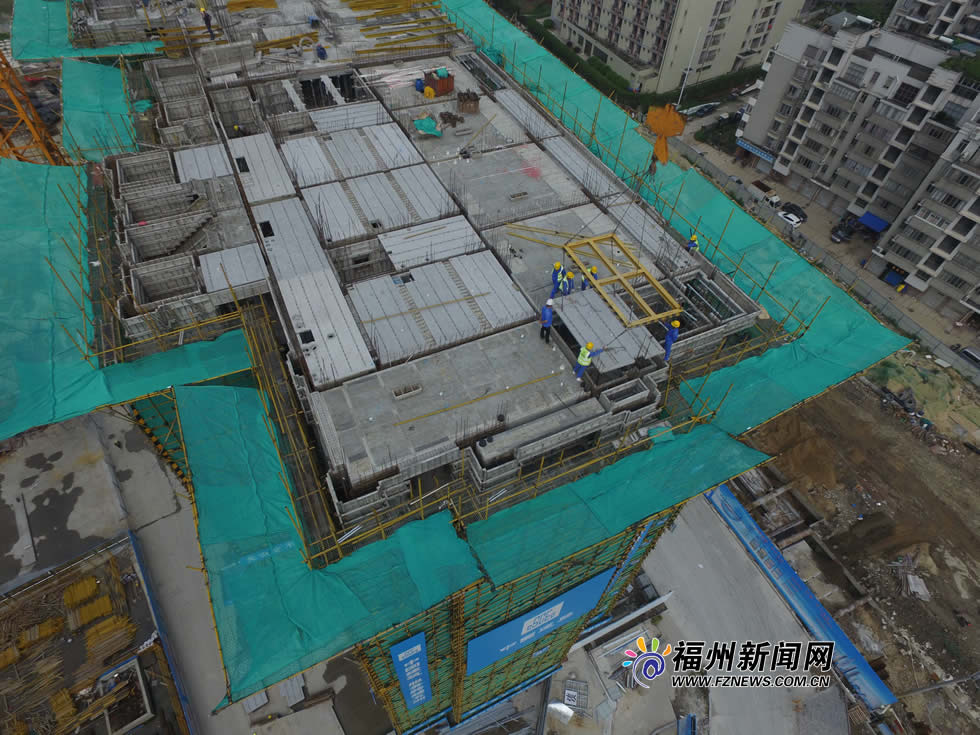

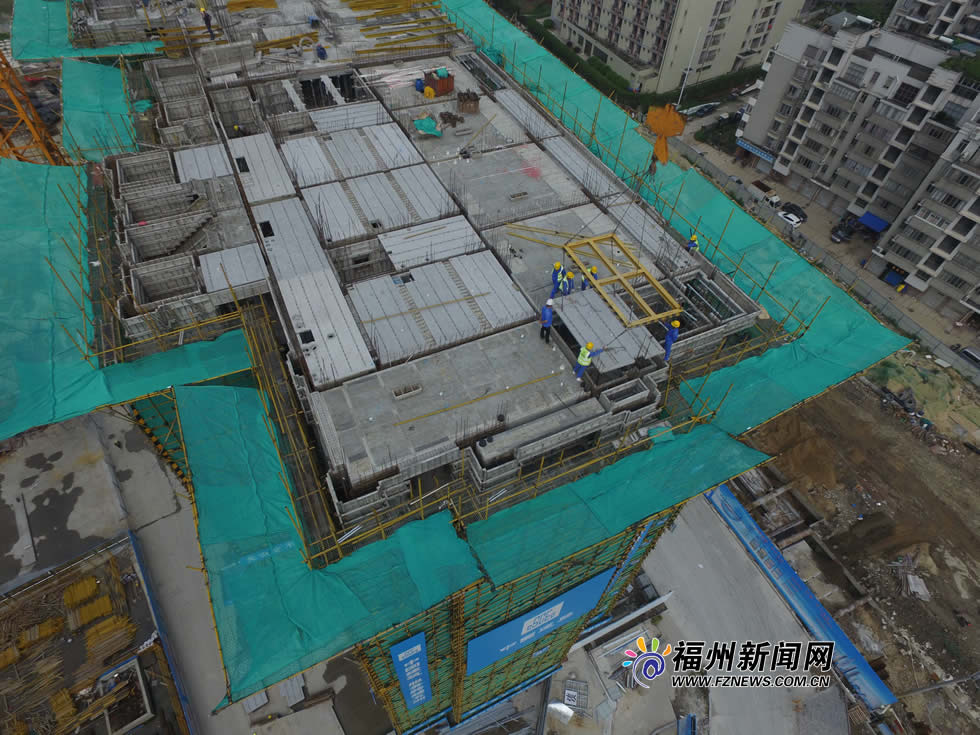

预制构件吊装。

福州新闻网记者 廖云岚 文/摄

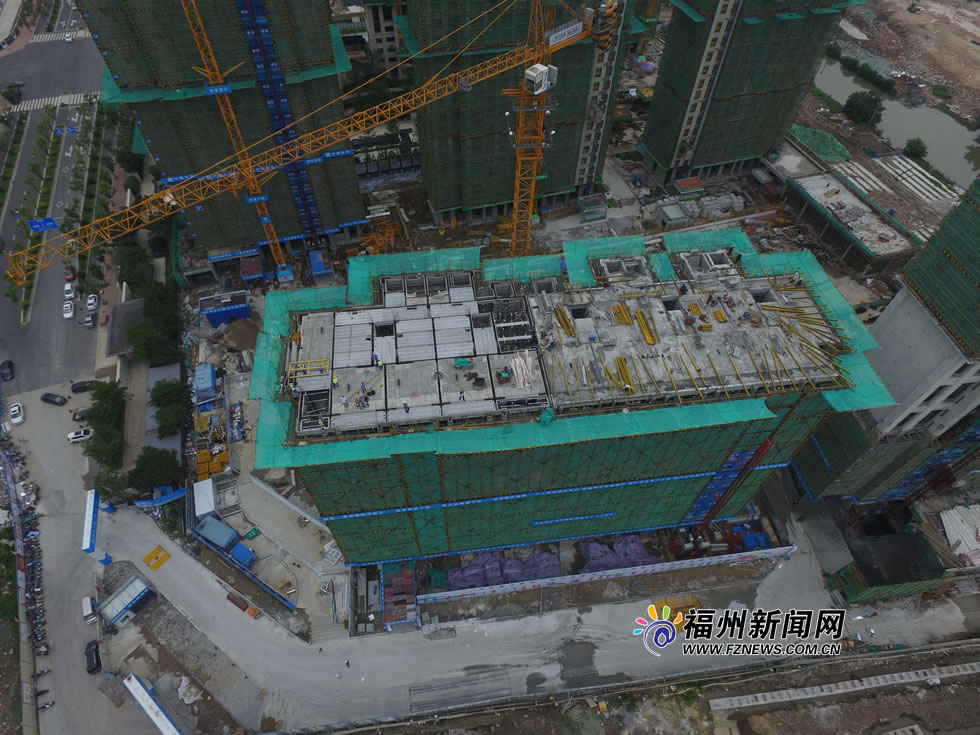

在位于福马立交桥东南侧,福州鼓山镇连潘棚屋区改造地块上,有一座正在建设的共40层120米高层住宅楼。该项目由中建三局承建,是目前福州市采用装配式建筑新技术建设的最高住宅类建筑。该建筑也是福州市一处居民回迁安置房,目前工期已过三分之一。

如何用“装配式”建造商住房

根据福州市政府出台文件规定,自2016年4月至2017年12月,新获得建设用地的商品住宅项目,采用装配式建造的比例达到总建筑面积的20%以上。

“装配式”是如何建造住宅的呢?带着好奇,记者走进中海万锦花园项目施工现场。中建三局项目部设计管理工程师李凯告诉记者,9#楼就是目前全市采用装配式建筑新技术建设的最高层住宅类建筑。

在施工现场,一台巨大的塔吊不断将一块一块叠合板吊上14层的施工现场。李凯介绍,这就是在工厂里预制好的楼面板,每一块叠合板一出工厂就有各自的编号,不可混淆。吊装工人根据图纸设计的位置小心翼翼将它们依次吊装到位,并将叠合板上的钢筋与梁柱、墙面的钢筋捆扎在一起。然后再经过现场混凝土浇筑,叠合板与梁柱、墙体被筑成牢固的整体。

记者看到,除了应用装配式建筑新技术外,现场混凝土浇筑采用的铝模板也是一项新技术。李凯介绍,采用铝模板替代以往的木模板,可减少对天然木材资源的一次性消耗,还能多次重复利用,更加环保。此外,用铝模板浇筑出的墙体表面十分光滑平整,可为后道装修工序墙面抹灰减省一半材料。铝模板施工精度高,建造的墙面垂直度、水平度偏差小,同时,通过现场预埋止水环,亦可大大减少管道安装过程中常见的渗漏问题。

李凯说,这些施工新技术的应用,是经过技术人员反复推敲研磨,对各项工艺深化设计才最终形成的。他们称之为“PC(指工厂化预制构件)铝模”的一体化施工体系,为装配式建筑的正式应用及推广确定了方向。

技术人员还在应用“PC 铝模”施工体系上再进一步深化。他们成功将房屋飘窗、门垛、窗台,甚至更细微的窗台凹槽和梁的滴水线等,应用铝模板一次性浇筑成型。这样大大缩短后面的工序,节省了大量砌砖材料,以及劳动力和时间。

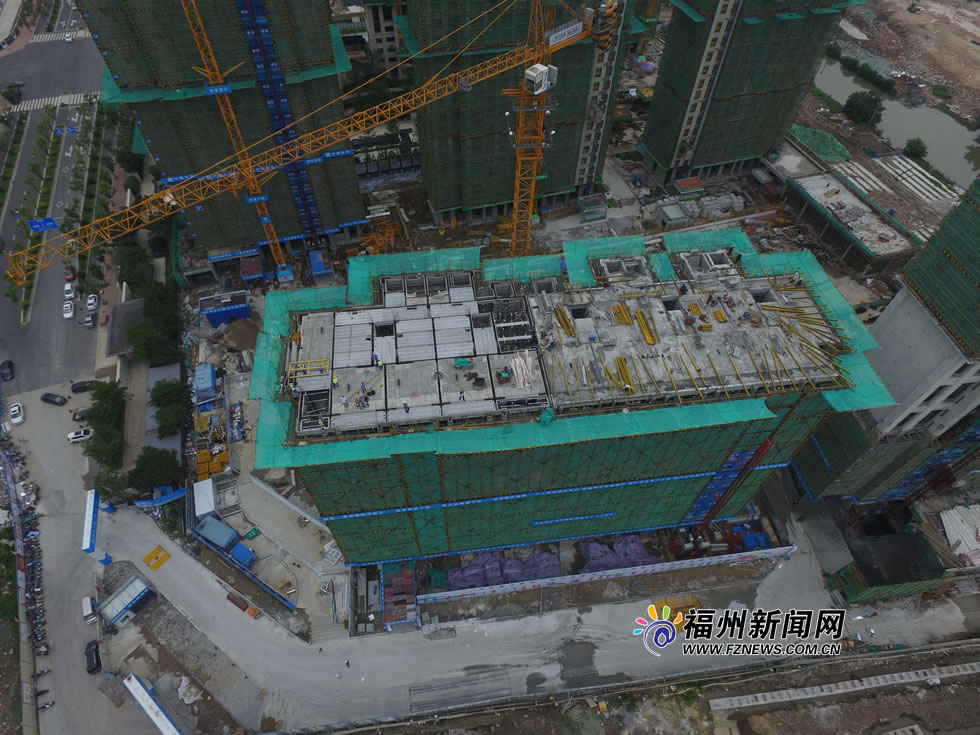

预制构件被吊上施工平台。

“装配式”预制构件怎样在工厂生产

为了了解9#楼每层约1000平方米面积的叠合梁板在工厂里是怎样生产制造的,记者跟随项目技术总监赵安安走进位于连江可门港的大型工厂——福建建泰建筑企业。在一个面积达9万平方米的厂房内,预制内墙板、叠合楼板、叠合梁、预制梁构件、预制楼梯、预制阳台板等生产流水线就设立在这里,所有流水线采用机械化施工。据现场技术人员介绍,用工厂化加工工艺制造的预制构件,其强度要比建筑工地现浇的钢筋混凝土结构高很多,应用在建筑上更加牢固。

赵安安说,预制构件的每一根钢筋,每一块预制板都是根据图纸设计要求严格生产的。建筑施工方必须从预制构件的产品设计和生产、供应环节就开始跟踪,对接生产计划,实施质量监控和构件验收。

他认为,随着预制构件比例逐步提高,今后的装配式建筑就好像搭积木,工厂里预制好楼面板、梁柱、整块墙体、楼梯,甚至整个在工厂预制装配好的卫生间、房门、窗等,通过现场吊装后完成建设。

工人们在工作面将预制构件与梁柱钢筋捆扎。

“装配式”建筑有哪些优点

赵安安说,“装配式”建筑带来的是一次建筑技术性革命,更加高效、环保、节省人力。9#楼建筑工地上,只有一台塔吊承担繁忙的吊装工作,专业吊装小组的工人只有16名。在模块式建筑工地上,现场预拌的混凝土施工量少了,粉尘少了,噪音少了。此外,劳动力需求量较传统建筑减少了40%,建筑工艺却更加科学可靠安全。

在9#楼建设起步阶段,台湾一家长期建造装配式建筑的企业来到项目交流时,预测最快建设速度需要平均10天建一层。本地合作的预制构件厂认为,最快能够达到平均7天建一层。而业主则要求平均6天完成一层的工程量。

经过施工团队与设计院、监理、业主、构件厂、铝模厂等多方研讨,不断深化设计,他们设计出一套集约化流水线施工流程,合理有序地安排各个工种穿插施工。很快从最初20天建一层,逐步缩短到10天建一层,最后把目标成功稳定在6天一层。目前,各项建设向着更好更快和更加有序的方向推进。

赵安安说,按福州市要求,9#楼这座建筑预制率为21%。在外省一些建筑装配式材料应用比例已高达50%,而在发达国家,装配式比率更高。福建省装配式建筑起步较晚,接下来也将向着高预制率及高效率的方向发展。

预制构架加铝膜板浇筑后一体成型的墙面光滑平整。

大型预制构件生产车间。

施工方与生产方共同研讨预制构件生产问题。

预制构件生产基地大型自动化数控中心。

装配式建筑9号楼。

装配式建筑技术高效有序施工作业面。

装配式建筑5天建一层。

来源:福建东南新闻网

|

HI,您好,欢迎进入!

HI,您好,欢迎进入! 登录

登录 免费注册

免费注册 发布产品

发布产品 寻找合作商机

寻找合作商机